Lead Time – wartość czasu przejścia

Lead time (L/t), czyli czas przejścia produktu przez proces, to obok ceny i jakości, najważniejszy miernik dla klienta.

Dlaczego? Jestem przekonany, że każdy logistyk, zakupowiec, a przede wszystkim kierownik produkcji nie ma co do tego wątpliwości. Dla klienta Lead time to wskaźnik oczekiwania na towar.

Jak często czekaliście jak na szpilkach na dostawę ostatniego brakującego podzespołu, wstrzymując cały montaż i ustawiając go w gotowości do natychmiastowego pobrania części, zakończenia projektu i wysyłki do waszego klienta.

Dla producenta Lead time jest równie ważny, a wręcz kluczowy. Niestety, bardzo często lekceważony i niedostrzegany. Nasze skupienie na ciągłym poganianiu produkcji w poprawianiu wydajności powoduje, że odrywamy się od rzeczywistości całego strumienia.

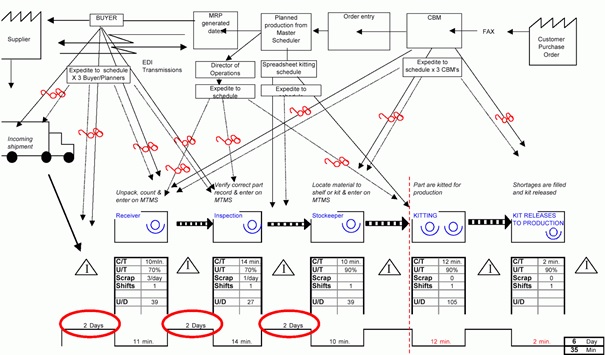

To właśnie Lead time mierzymy na mapie Big Picture podczas mapowania strumienia wartości. To właśnie w oparciu o wykres tego miernika odczytujemy zakresy czasu czynności dodających wartości (VAA) i czynności nie dodających wartości (NVAA).

Od pomiaru czasu przejścia już tylko krok do pomiaru Efektywności Strumienia czyli Produktywności i Marnotrawstwa, jako jego przeciwności:

Efektywność Procesu = [Wd (wartość dodana) / Lt (lead time)] x 100%

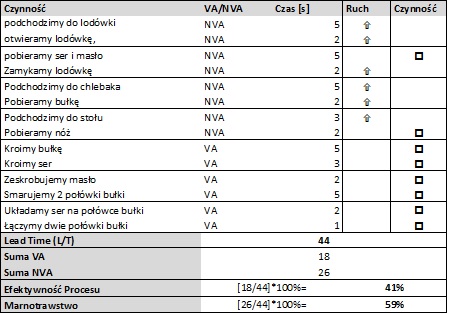

Przykład :

– Produkujemy „Bułkę z serem”

– Obserwacja Procesu:

Oczywiście, wszystko to przy założeniu, że jest to nasz jedyny proces.

Ilu dyrektorów i kierowników odpowiedzialnych za produkcję naprawdę rozumie idee Big Picture?

Jak wielu naprawdę rozumie swoja rolę i odpowiedzialność za spoglądanie z góry na cały proces? Czy może zamiast tego wchodzą w, często nieistotne, lokalne zakłócenia i dyskusje o OEE czy innych miernikach operacyjnych?

Dla lepszego zobrazowania zależności związanych z Lead Time poniżej zestawię te parametry procesu, które są z nim bezpośrednio lub pośrednio związane.

- Czas Przejścia –czyli podstawowy parametr, L/T obrazuje ile czasu potrzebuje produkt, aby przejść wszystkie etapy procesu, uwzględniając procesy operacyjne oraz składowanie, które traktujemy jako marnotrawstwo,

- Wartość Dodana i Marnotrawstwo – analizując czas przejścia przeprowadzamy pierwszą i najszybszą analizę wartości dodanej naszego procesu, to właśnie analiza Lead Time pierwsza pozwala wykryć miejsca, gdzie produkt zamiast płynąć zatrzymuje się i rozpoczyna się Muda Oczekiwania /Składowania, dodatkowo łatwo wykryjesz Marnotrawstwo Transportu,

- Marnotrawstwo Oczekiwania – L/T obrazuje zakres czasu efektywnie wykorzystywanego w strumieniu lub jego fragmencie. Tym samym, na zasadzie przeciwności, wskazuje udział oczekiwania/składowania produkcji w toku, ale tez informacji. Staje się miernikiem rotacji materiału i wkładu pracy, czyli wartości dodanej.

- Opóźnienia Dostaw (On time delivery OTD) – wiedza o czasie przejścia jest kluczem do określenia terminu dostawy, jeśli go nie znamy zgadujemy zamiast pracować na faktach, dla klienta OTD to wskaźnik naszej wiarygodności i podstawa własnego planowania,

- Efektywność – jest miarą sprawności procesu, L/T możemy odnieść do całego strumienia lub jego części, analizując jego fragment. Tym samym Efektywność produkcji jest zwykle wyższa od jej przygotowania, gdyż w umownych biurach, projekty zwykle czekają

- Miernik zamrożenia kapitału – L/T obrazuje jak dużo czasu firma mrozi swój kapitał realizując każdy cykl produkcyjny danego produktu i projektu, czy w efekcie ile nas ten kapitał kosztuje.

- Model struktury zapasów – L/t pozwala na określenie miejsc i wielkości zapasu liczonego w dniach i stopniu przetworzenia.

Oczywiście pod warunkiem, że potrafimy to zmierzyć. Doskonałym źródłem klasycznej wiedzy na temat analityki procesu dostarczył pan John Shook w podstawowej dla każdego Lean’owca książce „Learning to See”. Lead time pomaga patrzeć. Oczywiście obecnie możemy się już także wesprzeć wsparciem komputerowym, o czym kilka słów niżej.

Jak mierzyć Lead Time?

Co do zasady metoda jest prosta:

– wybierasz produkt,

– wybierasz zlecenie produkcyjne, które go realizuje,

– zapisujesz datę i godzinę rozpoczęcia operacji z nim związanej (najlepiej zrobić sobie tabelkę i zapisywać daty/godziny operacji na każdym stanowisku),

– to samo zapisujemy dla końca operacji.

Proste. Mamy cały czas przejścia, wraz ze wszystkimi międzyczasami.

Dodatkowo uzyskujemy czasy oczekiwania pomiędzy operacjami i zaraportowane czasy każdej operacji . Praktycznie proces w pigułce.

Są tylko dwa problemy:

– nadzorowaliśmy tylko jeden wyrób (nawet jeśli to teoretyczny reprezentant grupy), a możemy mieć kilkanaście innych, o których nic nie wiemy,

– całą pracę analityczną oraz zapisy zrobiliśmy ręcznie, a informacja dotarła do nas wówczas, gdy nasza tabelka („czerwony kanban”) przeszła cały proces.

Jak dużo takich tabelek jesteśmy w stanie przepuścić przez procesy? Ile z nich damy radę przepisać do excela? A co zrobimy, jeśli coś się zmieni? Jak się o tym dowiedzieć?

W całkowicie wystandaryzowanej produkcji temat załatwią Karty Zlecenia z normami. Odchylenia zostaną skorygowane dzięki codziennym spotkaniom wydziałów przy Tablicach Rozwiązywania Problemów.

Ale co z nieśmiertelnymi firmami o „niepowtarzalnej specyfice” i „niepowtarzalnej produkcji”? Jest sens to mierzyć? Według mnie przede wszystkim w takich firmach warto mierzyć Lead time. Dla krótkoseryjnej produkcji Lead time, jego etapy operacyjne i marnotrawstwo oczekiwania, stają się wyznacznikami kosztów i postępów projektu. Nie ma chyba tańszego miernika do zarządzania projektem i zleceniem niż Lead Time.

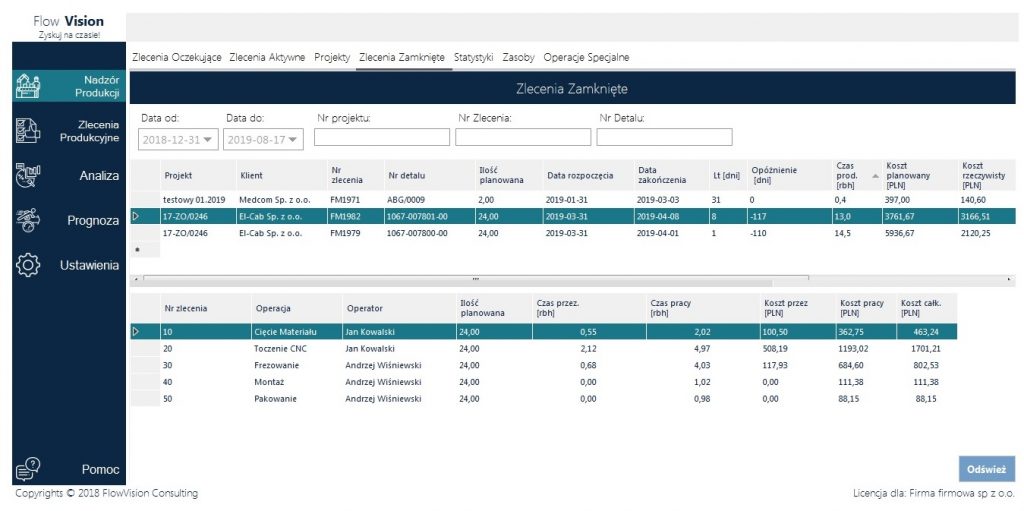

Lead Time – pomiar automatyczny (MES).

Oczywiście nie zachęcam nikogo do rozbudowy biurokracji, choć sam tak robiłem. Alternatywą jest nie nadzorować nic, co robi wiele firm, lub podejmować akcje, gdy problemy z rentownością i dostępnością zasobów zaczynają boleć prezesów.

Jest to blog o ułatwianiu sobie pracy poprzez systemy automatyczne. Stad będę namawiał do wykorzystywania systemów MES do bieżącej kontroli postępów i reagowania na odchylenia w skali statystycznej, ale możliwie natychmiast po ich wystąpieniu, a nie po zakończeniu produkcji.

Nasz FlowVision MES mierzy Lead Time całkowicie automatycznie. System raportując czas rozpoczęcia i zakończenia zlecenia łatwo wyliczy Lead Time dla każdego produktu. Łatwo też wskaże dodatkowo:

– czasy etapów produkcji,

– czasy przestojów,

– oraz poziom marnotrawstwa.

MES zlicza czasy operacyjne z dokładnością do zlecenia i produktu, natomiast raport zbiorczy da nam wiedzę statystyczną niezbędną do oceny reprezentantów strumieni i przygotowania Big Picture.

Czy da się to zrobić i nie wdać się w wieloletnie i kosztowne wdrożenie?

Twierdzę, że tak. Tak prosty miernik jak czas przejścia, system MES zmierzy bezproblemowo. To przecież tylko różnica dwóch dat. Dodatkowo zrobi więcej – zmierzy każdy Lead time, każdego przejścia i każdego produktu. Dla dociekliwych, odpowiedni raport, będzie pokazywał miejsca , czas i wielkość zapasów, zatrzymanych pomiędzy operacjami. Natychmiast dowiesz się, czy zarobiłeś na zleceniu czy też nie.

Technologia jest dostępna. Nie wymaga też rewolucji, ani potężnych inwestycji, choć takie rozwiązania dominują. Twój Lead time może się zmniejszyć, a wraz nim marnotrawstwo czasu w procesie i koszty. Czas jest najważniejszy. To na nim opiera się cale doskonalenie w Lean. To czas jest walutą, którą tracąc, nigdy nie odzyskasz.