System MES – produkcja pod twoją kontrolą

System MES to system komputerowego nadzoru wykonania produkcji. Coraz częściej systemy te stają się rozwiązaniem, którym interesują się właściciele firm, kierownicy produkcji, ale też koordynatorzy Lean, zajmujący się usprawnianiem procesów.

Czym są systemy MES?

System MES to w rozwinięciu przemysłowy system rejestracji wykonania operacji produkcyjnych. Ta przydługa nazwa określa rodzinę systemów, służących do rejestracji i raportowania postępów realizacji operacji produkcyjnych, wykonywanych w naszych procesach.

W skrócie, MES to oczy i uszy każdego kierownika produkcji na każdym stanowisku i każdej zmianie.

To także w praktyce jedyne narzędzie, który pozwala systemom ERP komunikować się z obszarami produkcyjnymi. Bez MES nie ma mowy o nadzorowaniu postępów, a planowanie i rozliczenie kosztów operacyjnych to w zasadzie fikcja.

Jakie korzyści daje wdrożenie systemu MES na produkcji?

Pierwszą wymieniłem powyżej:

- Transfer danych o postępach operacji do ERP – zastosowanie MES to automatyczny sposób na przekazywanie do modułów planistycznych MRP danych o postępach i zmianie statusów operacji produkcyjnych realizowanych w ramach zleceń. Oznacza to, że MES dostarcza informacji, a moduł planowania ERP może zmieniać statusy zleceń aktywnych, uwalnia zasoby maszyn i ludzi pod operację kolejnego zlecenia. Tym samym przesuwa kolejkę. Bez MES planowanie w ERP może działać tylko ręcznie lub w ogóle.

Kolejne korzyści z Stosowania MES są powiązane lub wynikają z nadzoru i rozliczania produkcji:

- Raportowanie wykonania operacji produkcyjnych w cyklu ciągłym (online) przez operatorów.

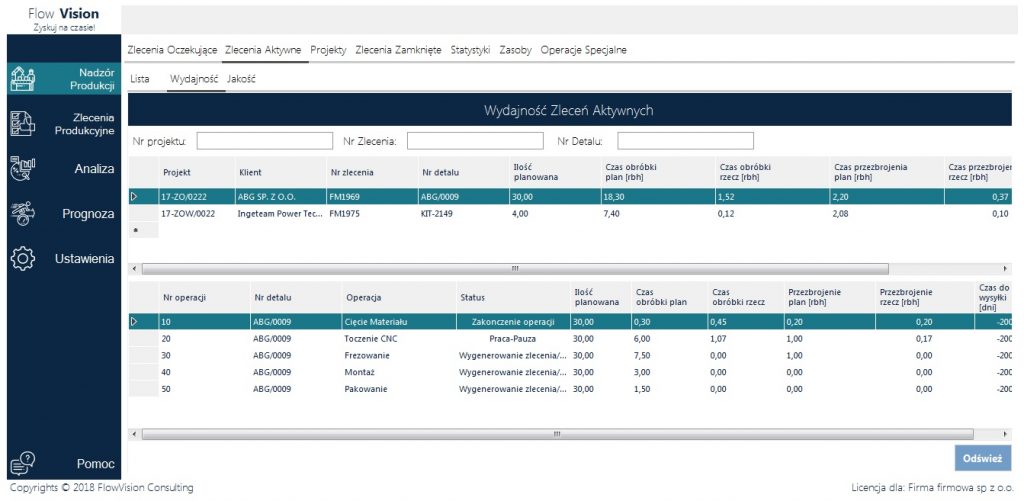

- Stała, wizualna kontrola statusów zleceń oczekujących i aktywnych. Dzięki MES łatwo kontrolować kolejkę zleceń i nadzorować terminy wysyłek. Przekroczenia łatwo filtrować lub wręcz zwizualizować, na przykład poprzez zmianę koloru.

- Zbiorczy wgląd w aktualne obciążenie i zaangażowanie w prace maszyn i pracowników. Dotyczy to także przestojów awaryjnych i statystyk ich przyczyn. Nie ruszając się z biura widzimy kto co i gdzie robi. Kierownik produkcji może więc reagować zamiast szukać miejsc, które reakcji potrzebują

- Nadzór obecności pracowników, czyli dostępnej obsady i ilości roboczogodzin do dyspozycji. MES zintegrowany z systemem RCP robi to automatycznie.

- Obiektywna, indywidualna ocena Pracowników. W zakresie pracowniczym system rejestracji pracy to obiektywna metoda oceny. Zaraportowany czas pracy to wydajność indywidualna oraz poziom braków. To fakty, z którymi się nie dyskutuje. To także argument w ręku pracownika, który czuje się niedoceniony. Stąd, wbrew pozorom, MESy wcale nie godzą w pracownika, a wręcz są narzędziem wskazującym jego wartość w firmie.

- Ocena poprawności przygotowania technologii, a więc i kosztorysu. Powtarzanie przez pracowników wykonania z niską wydajnością może oznaczać, że przy udostępnionych im metodach (maszyna, narzędzie, organizacja), szybciej, a więc i taniej wykonać pracy nie można. Pole do popisu dla narzędzi Lean i analizy Ishikawy.

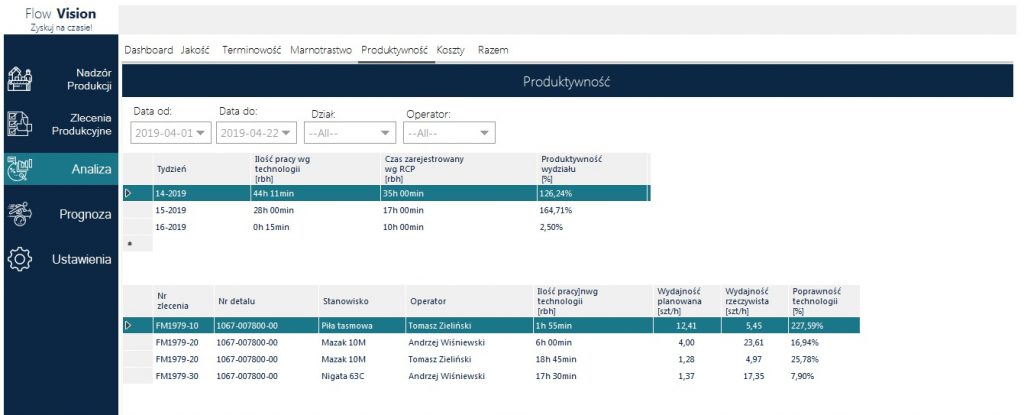

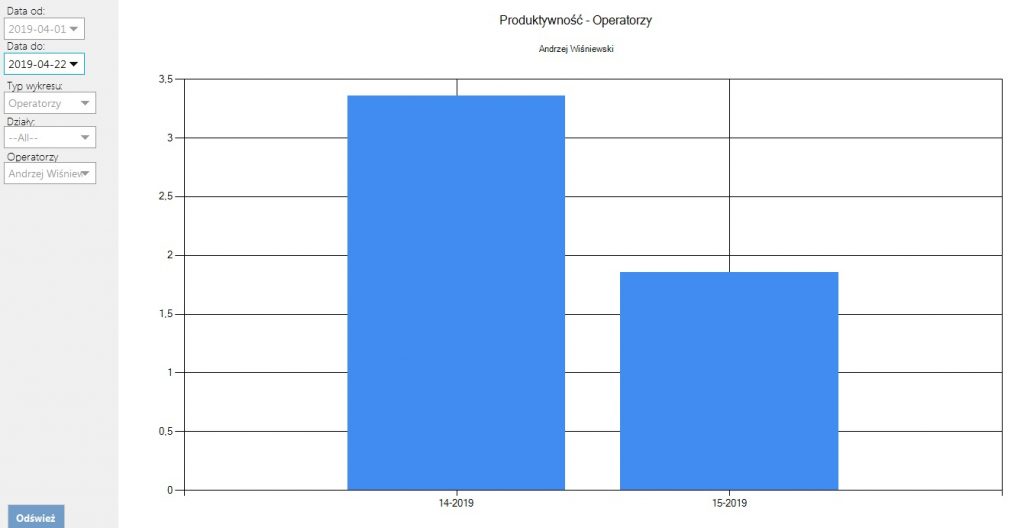

- Pomiar Produktywności. Dla mnie kluczowa cecha. Mierząc zbiorczo raportowany czas pracy ludzi i maszyn oraz znając ich dostępność system prosto zlicza ilość czasu tworzenia wartości dodanej (w wersji klasycznej produktywności czy OEE). Tym samym różnica pozwala określić poziom marnotrawstwa ze wskazaniem na miejsca (maszyny, ludzi), których dotyczą.

- Automatyczny pomiar KPI – MES zbiera i integruje dane z różnych źródeł stad jest w stanie wygenerować przejrzysty zestaw mierników, żeby wymienić tylko najważniejsze są to produktywność, wydajność, poprawność czasu technologicznego, jakość, Lead Time, awaryjność, dostępność zasobów i obciążenie, koszty operacyjne wytworzenia.

- 20 % wzrostu produktywności na start – Z moich obserwacji wynika jednak, że naturalnym efektem rozpoczęcia nadzoru jest poprawa produktywności o średnio 20%. Ludzie wiedząc, że są kontrolowani lepiej wykorzystują swój czas i więcej wymagają od swoich przełożonych, co zamienia się na naturalną poprawę. Bez wsparcia, będzie to oczywiście krótkoterminowe.

Zalet jest więcej podstawową jest jednak drastyczne usprawnienie pozyskiwania danych i zebranie ich w zbiorczą informację. Oczywiście – poprawa w procesie będzie możliwa wyłącznie jeżeli te informacje przekujemy na działanie.

Jak, w skrócie, działa system MES?

Jego główna funkcja to rejestrowanie operacji zlecenia produkcyjnego w procesie. Poszczególne etapy działania możemy więc podzielić na:

- Import z ERP lub systemu transakcyjnego, np. Symfonii/Wprowadzenie zamówień klientów i przypisanie im operacji produkcyjnych. W FlowVision robimy to automatycznie ograniczając pracę technologa do weryfikacji tak powstałej kartoteki, metoda zależy od systemu),

- Wygenerowanie zleceń produkcyjnych dla wyrobów zamówienia. Utworzenie kolejki zleceń nadzorowanych.

- Rejestracja pracy każdej operacji. Odczyt kodu zlecenia i operacji przez zalogowanego do systemu operatora gdy zaczyna i kończy pracę, plus wprowadzona informacja o ilości sztuk dobrych i złych. Tylko tyle i aż tyle wymagamy od Operatora. Reszta dzieje się automatycznie.

- Nadzór procesu. Kierownik Produkcji, Jakościowiec, Lean’owiec, Technolog, Kosztorysant, Księgowa i Właściciel otrzymują komplet danych operacyjnych – Mierniki (KPI), koszty, statusy postępów, wykresy.

- Transfer pakietu danych do ERP. To zamknięcie pętli. ERP automatycznie wykonana przeplanowanie, weryfikację kosztów lub wprowadzenie wyrobów na stan bądź wysyłkę. W uproszczeniu to tyle, aby uzyskać wszystkie i więcej spośród wymienionych korzyści.

Reszta to ewentualne dodatkowe moduły wspierające zarządzanie produkcją i rozliczenie mierników:

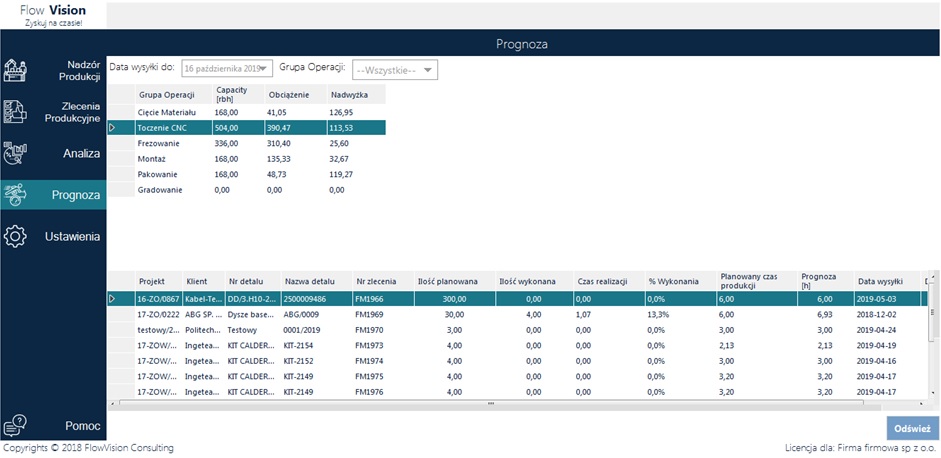

- Prognozowanie,

- Planowanie,

- Dokumentacja,

- Analityka,

- Utrzymanie Ruchu,

- Koszty i Controling,

- Doskonalenie.

Bazują jednak na tych samych danych. Oczywiście wymagają rozbudowy formuł i prezentacji wyników. To w każdym systemie MES wygląda inaczej. Inne są możliwości dopasowania do procesu, inna dostępność do danych, inna elastyczność filtrowania. Najczęściej to ta „przyjazność” użytkowa systemu decyduje o jego wyborze.

Czy zastosowanie systemu MES wspiera rozwiązanie problemu braku pracowników produkcyjnych?

Jest wsparciem, ale jak każde narzędzie, nie rozwiązuje problemów za nas.Systemy MES, jeśli są poprawnie zaprojektowane, mierzą obciążenie zasobów ludzi i maszyn oraz ich produktywność i wydajność. Te informacje dają nam kolosalne możliwości:

– Produktywność – wiedza o tym, czy faktycznie brakuje nam ludzi, czy też nie potrafimy wykorzystać czasu, który od nich kupujemy. Produktywność 50% oznacza przecież, że 50% czasu zostało zmarnowane. I to niekoniecznie przez pracowników.

– Wydajność – gdy pracownicy czasami osiągają normę, a czasami nie to może mamy problem z nadzorem i motywacją, albo organizacją stanowisk. Gdy nie osiągają jej nigdy to może już czas przejrzeć technologie i wyceny?

Przy złej organizacji na zatrudnianie nowych, niedoświadczonych pracowników to kolejne marnotrawstwo.

Każdy wzrost o 10% produktywności to o 10% mniej wakatów…ale musisz liczyć mierniki i je rozumieć.

Co z motywowaniem i nagradzaniem pracowników? W klasycznym zarządzaniu premiowanie przez kierownika odbierane są często negatywnie jako stronnicze.

Tu także MES daje genialne narzędzie do pracy z ludźmi. Jednocześnie, ta pozorna opresyjność nadzoru pracy, to potężny oręż dla pracownika.

Moje doświadczenia wdrożeń Lean pokazują, że najgorszą opinię u szefów mają najlepsi pracownicy.

MES obiektywnie pokazuje kto pracuje najwydajniej, bezbrakowo, z jakimi produktami i obsługuje jaki sprzęt.

To fakty, z którymi nie można dyskutować. Także w zakresie nagradzania i doceniania.

Z jakimi najczęstszymi obawami na temat systemów, można zetknąć się podczas spotkań z szefami firm, kierownictwem produkcji?

Firmy mają złe doświadczenia i trochę się nie dziwię. Pracowałem z kilkoma systemami i moje odczucia także były mieszane.

Obawiają się wysokich kosztów i przeciągających się wdrożeń, angażujących ludzi.

Obawiają się chaosu po transferach danych i odłączaniu starych systemów.

Wreszcie wielokrotnie słyszałem stwierdzenie, słyszane przy każdym wdrożeniu Lean: „To nie dla nas. To dla produkcji masowej. My robimy detale jednostkowe”.

A jak jest w rzeczywistości?

Bywa różnie.

W sferze kosztów najczęstsze wyceny zaczynają się od 50 000-80000 zł, a finalne wdrożenie podnosi je o 30 do 50%. Coraz częściej jednak pojawiają się także rozwiązania abonamentowe. Na pewno otwiera to pewną elastyczność kosztową. Trzeba je jednak rozpatrywać w perspektywie kosztów wieloletnich. Rozwiązania „chmurowe” mogą mieć także pewne ograniczenia w kwestii zmian i dopasowań do procesów klienta.

Możemy szerzej odpowiedzieć na bazie FlowVisionMES. W naszej ocenie w pełni funkcjonalny system MES może kosztować nawet około 15000 zł.

To była misja FlowVision Consulting, aby stworzyć system nadzoru także dla tych firm, które nie wydadzą 100 000 zł i więcej na MES, bo ich na to po prostu nie stać. Te firmy chcą jednak wesprzeć nadzorowanie procesów.

Wdrożenie pilotowe można zrobić teoretycznie natychmiast, a bezpiecznie w dwa tygodnie z integracją z ERP (co jest częściowo poza nami), szkoleniem, przygotowaniem serwerów i stanowisk. Zaangażowany może być tylko informatyk, ale lepiej gdy to właściciele procesów dopracują szczegóły z nami i pomogą wprowadzić pierwsze zestawy danych. Chaosu i utraty danych nie musi być w ogóle. FlowVision integrujemy z ERP/systemem transakcyjnym, a nie oczekujemy jego wyłączenia. FlowVision pracuje w bezpiecznym tle. W każdej chwili można zmodyfikować jego funkcje lub wyłączyć.

Chyba najbardziej zadowolony jestem z rozterki pewnego klienta, którą rozwialiśmy:

„Panowie, oglądałem wiele systemów i straciłam już nadzieję. W każdym oczekiwano, że postawię całą firmę na głowie, żeby tylko wdrożyć system. Wy pokazaliście mi, że mogę bez rewolucji zebrać te informacje, których nam trzeba, żeby się rozwijać.”

Dla jakich więc firm systemy MES są dedykowane? W jakich procesach zastosowanie MES przyniesie największe korzyści?

Wymieńmy je pokrótce:

- Produkcja krótkoseryjna Przede wszystkim produkcja kontraktowa, często krótkoseryjna, która wymaga ścisłej weryfikacji szacowanych kosztów, najlepiej już podczas procesu.

- Produkcja Gniazdowa – MES dobrze sprawdzi się w produkcji gniazdowej. Szczególnie tam, gdzie przeplatają się operacje manualne i obróbka ręczna. Tu trzeba jednak mądrze zdefiniować zakresy operacji.

- Produkcja Potokowa – W produkcji potokowej, seryjnej, nadzorowanie przez MES świetnie wesprze weryfikację czasów technologicznych i planu produkcji oraz potrzeb zasobów ludzi i maszyn.

- Produkcja Manualna, Montaż – Produkcja manualna, z wieloma operacjami pracy ręcznej, montaże, spawanie, stolarka meblowa i otworowa, okablowanie strukturalne – ręczne zliczanie czasów pracy dziesiątek pracowników to koszmar nie do przejścia. MES rejestruje taką pracę bez żadnego problemu.

- Produkcja na liniach automatycznych – Klasyczne podejście do MES to faktycznie pełne powiązanie systemu ze sterownikami PLC maszyn, systemami SCADA, transferem programów CNC, ale to już Industry 4.0.

Jaką wielkość powinny mieć firmy wdrażające systemy MES?

Co do wielkości firmy to sens stosowania zaczyna się tam, gdzie intensywność operacji przekracza efektywny nadzór przy użyciu formularzy zleceń, tablic i Excela.

W praktyce często już od 10-15 osób w firmie ma to ekonomiczne uzasadnienie.

Właściciel, prezes, kierownik produkcji mogą zająć się klientami, rozwojem biznesu, zamiast ślęczeć nad rozliczaniem kosztów i dopraszać się o podstawowe informacje lub wręcz je zgadywać.

Na koniec – Dlaczego FlowVision, a nie inny system?

Dostarczymy, prawie „w pudełku”, narzędzie do natychmiastowej pracy, które dopasowujemy z Klientem „ na wymiar”.

FlowVisionMES powstawał na halach produkcyjnych. To kilkanaście lat pracy z tablicami, formularzami, Excelem i różnymi systemami ERP, w firmach wymagających wzrostu i usprawnień.

Klient dostaje nie tylko system. Dostaje wiedzę o tym, jak go od razu użyć i gdzie szukać potencjału. Dostaje nasze doświadczenie.

Nasz klient może od razu zmierzyć swoją Produktywność oraz Koszty Operacyjne i zająć się doskonaleniem, tam gdzie mierniki wskazują największy potencjał zmian. To upraszcza mapowanie. To pomaga wdrożyć Lean Manufacturing.

Z FlowVision dostajesz rozwiązanie, wiedzę i wsparcie, a nie kolejne problemy. Po dopasowaniu potrzeb, dajemy 30 dni użytkowania GRATIS, podczas których, Klient może bez zobowiązań zrezygnować.

Dodatkowo prawdopodobnie nikt nie zrobi tego taniej i szybciej.

System ma tylko to co potrzebne, a my utrzymujemy tylko takie koszty, jakie są niezbędne, żeby działać i zarabiać.

FlowVision to droga ekspresowa do nadzoru i kontroli operacji produkcji. Bez ryzyka i straty czasu.

To tylko pewien wycinek pytań, które zadają klienci. Każdy podchodzi z ostrożnością do stosowania narzędzi informatycznych w zarządzaniu produkcją. Błędne wybory mogą zbyt wiele kosztować. Zniechęcają także wysokie koszty wdrożeń, ich czasochłonność i zaangażowane zasoby ludzkie. Mamy nadzieję, że ten artykuł rozwieje przynajmniej część wątpliwości, a przede wszystkim zachęci do szukania alternatyw, szczególnie, że rozwiązania dostosowane do budżetów mniejszych firm są już możliwe do znalezienia i zastosowania. Korzyści wynikające ze znalezienia właściwego i dobranego do procesów rozwiązania są jednakże nieocenione, niezależnie w jak dużej firmie pracujesz.