Blog

Raportowanie zleceń i postępów produkcji

Raportowanie postępów produkcji Raportowanie postępów produkcji powinno być łatwe, intuicyjne. Najlepiej w pełni automatyczne. Są procesy gdzie jest to możliwe. Niekoniecznie jednak jest to tanie, proste i szybkie we wdrożeniu. Niekoniecznie też sprawdzi się to poza ciągłymi liniami automatycznymi. Dodatkowo-linie mogą działać w cyklach automatycznych dlatego, że kto inny wykonał komponenty na rozproszonych stanowiskach. Jeśli […]

Jak zbierać dane z produkcji w 5 krokach!

Czy można rozwiązać problem zbierania danych z produkcji w 5 krokach! Zbieranie danych z produkcji może być przysłowiowym „kamieniem w bucie”. To niestety częsty problem w firmach produkcyjnych. Zarówno w tych małych, liczących kilku pracowników, ale pogłębia się wraz ze złożonością procesów i rosnącą załogąW tym artykule chciałbym podzielić się z Tobą pięcioma krokami, które […]

5S i Szukanie – zmora produkcji

To jest 5S? Co robisz? Szukam ! Znowu szukam! Ciągle czegoś szukam! Wy ciągle czegoś szukacie! Pewna osoba, na bardzo wysokim stanowisku, słysząc w rozmowie o Lean skwitowała temat krótko: „No tak, te wymalowane miejsca na miotły. Taka korzyść, że szukać ich nie trzeba”. Na współpracę i kontynuację znajomości nie było zbyt wiele szans. […]

Centrum Dowodzenia w HomeOffice – zdalne zarządzanie produkcją w izolacji

Zdalne zarządzanie produkcją- co musisz wiedzieć aby podejmować decyzje w izolacji. Koronawirus i rygory izolacji zmieniły zasady zarządzania. Odcięliśmy biura od produkcji. Większość specjalistów wysłaliśmy do pracy zdalnej z domu. Wydziałom produkcji zmienialiśmy grafiki, aby zmiany nie miały ze sobą kontaktu. Kierownicy produkcji, jakości, utrzymania ruchu albo dołączyli do wybranej zmiany, albo zostali odcięci w […]

Czas to pieniądz. Kontroluj czas, żeby pracował dla Ciebie.

Czas jest ważniejszy niż pieniądze. To truizm, ale niezaprzeczalny. Jest w praktyce najważniejszym zasobem jakim dysponujesz. To także najdroższy z Twoich zasobów. Straconego czasu nie da się kupić, ani na zapas zmagazynować. Dlatego o czas warto dbać. Jak zaoszczędzić czas w swojej firmie? Przede wszystkim mierząc go! Stwierdzenie przypisywane Peterowi Druckerowi (“you can’t manage what […]

Lead Time – wartość czasu przejścia

Lead time (L/t), czyli czas przejścia produktu przez proces, to obok ceny i jakości, najważniejszy miernik dla klienta. Dlaczego? Jestem przekonany, że każdy logistyk, zakupowiec, a przede wszystkim kierownik produkcji nie ma co do tego wątpliwości. Dla klienta Lead time to wskaźnik oczekiwania na towar. Jak często czekaliście jak na szpilkach na dostawę ostatniego brakującego […]

Produktywność to nie Wydajność? No nie…chociaż pokrewne.

Produktywność – Musimy ją podnieść . Te maszyny pracują za wolno! No montażu też nie jest lepiej – 30 sztuk na osobę dziennie? Panowie, co się dzieje z waszymi ludźmi?” Inne cytaty, które możnaby tu mnożyć to wszelkie pytania na forach lean’owych od facebooka, po fora stowarzyszeniowe. „Stosujemy rozne mierniki, wdrazamy, lean, six sigme, ale […]

Nadzór krótkich serii – mission impossible?

– Ile zarobiliśmy na tym zamówieniu? – A skąd mamy to wiedzieć? Pozbieramy te brudne zlecenia i zobaczymy, czy operatorzy coś uzupełnili. Później najwyżej dopytamy. Zwykle dużo pamiętają. – A wady, buble? Ile tego było? – No to jest kilka zleceń. Montaż jest na końcu i przynajmniej kilka sztuk jednego z podzespołów trzeba było puścić […]

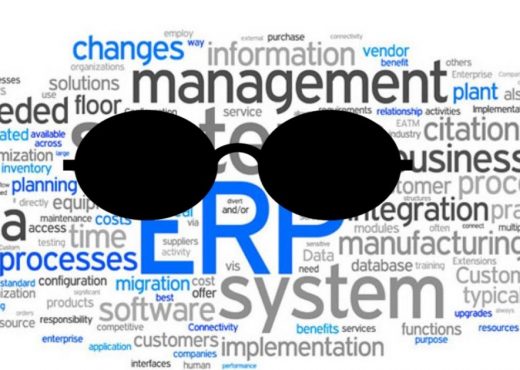

Operacyjne aspekty wdrożenia systemu MES /ERP, czyli jak nie oślepić firmy

Decyzja o zakupie systemu ERP lub wdrożenia systemu MES, to w wielu firmach bardzo podniosła chwila. Szczególnie dla najwyższego kierownictwa musi być to ekscytujące. Tą decyzją małe firmy chcą otworzyć drzwi do wyższej ligi, duże organizacje oczekują, że system stanie się ich kartą, którą przebiją konkurencje i nareszcie zajmą wyczekiwane miejsce na rynku. Prawdziwe motywacje […]

Mierniki procesów KPI-czyli czujniki w Twojej firmie

Zastanawiałeś się kiedyś jakby to było jechać autem bez prędkościomierza i wskaźnika poziomu paliwa? Odłączyć obrotomierz i pozbyć się pomiaru temperatury w chłodnicy oraz kierunkowskazów?

Najważniejsze funkcje FlowVision

- Zbiera dane o każdej operacji produkcyjnej, przezbrojeniu, awarii i niepotrzebnym przestoju przez co zastąpi nadzór produkcji i zrobi to lepiej oraz taniej!

- Dzięki oprogramowaniu dowiesz się o tym czy zarabiasz, czy tracisz nie raz na kwartał, ale natychmiast i to z dokładnością do operacji i stanowiska roboczego.

- Twoi ludzie przestaną planować i zgadywać, a zaczną reagować na realne problemy natychmiast, gdy się pojawią.

- Marzysz o wdrożeniuLean Manufacturing? Właśnie otrzymujesz narzędzie, które da Ci pełna wiedzę o Marnotrawstwie w procesach i tym na czym zarabiasz – Produktywności Twojej fabryki.

- Gdziekolwiek na świecie jesteś, możesz sprawdzić, co właśnie produkuje Twoja fabryka.