Zrozumieć Mierniki Produkcji

Mierniki Produkcji

Dzisiejszy artykuł będzie krótszy. Jego celem jest usystematyzowanie pojęć, których używamy na co dzień. Natomiast czytając fora dotyczące Lean i rozmawiając z menadżerami odpowiedzialnymi za produkcję mam wrażenie, że warto stale wracać do podstaw, bo jest z tym średnio.

Od nich wszystko się zaczyna i na nich się opiera.

Najpierw odpowiedzmy sobie na najważniejsze pytanie:

Po co zawracamy sobie głowę opracowywaniem i wdrażaniem metodologii typu TPS, Lean, SixSigma, TOC czy uruchamiamy programy oparte na ISO serii 9001 i pochodnych?

Pytanie pomocnicze, szczególnie dla tych z nas, którzy pełni entuzjazmu zaczynają swoją przygodę z Lean, wczytując się w książki Wommack’a:

Dlaczego ktoś chce nam płacić za to, żebyśmy w jego firmie przeobrażali procesu zgodnie z koncepcją którejś z metodologii doskonalenia?

Czy naprawdę wierzymy jeszcze, że szef jest takim entuzjasta jak my i marzą mu się procesy w klasie WCM i turkusowa organizacja?

Wróćmy do korzeni. Toyota była bankrutem, gdy postawiła na koncepcje wprowadzane przez Taiichi Ohno. Bazowała na gruncie innowacyjności rodziny Toyoda, ale była bankrutem i jak powietrza potrzebowała:

- jakości,

- produktywności,

- wydajności,

po to aby poprawić wyniki finansowe. Tyle i aż tyle. Cokolwiek innego by nie wymieniać będzie tylko pochodną trzech powyższych mierników.

Tym wywodem chciałbym zwrócić nam wszystkim na to, dlaczego warto zajmować się Lean i Jakością oraz jak długo możemy oczekiwać, że ktoś będzie nam chciał za to zapłacić.

Tym samym pokazuje nam, co warto mierzyć, bo mierząc zarządzamy i możemy weryfikować oraz reagować.

W tym miejscu zaczyna się najczęstszy błąd manadżerów:

- albo nie mierzy się w firmie nic (za wyjątkiem księgowych wpływów i kosztów) – i reakcje na odchylenia są zwykle za późne, źle ukierunkowane i raczej niemiłe,

- albo mierzy się i zbiera się dane tak abstrakcyjne, że i tak mało kto potrafi wyciągnąć wnioski z natłoku danych – koszty są zwykle ogromne, a kończy się zwykle jak w punkcie wyżej, czyli robi się nie to co naprawdę trzeba, ale zawsze robi się tez niemiło.

Oczywiście nie wolno generalizować, ale nie o tym dzisiaj, choć zachęcam do dyskusji i kontaktów prywatnych.

Tymczasem wróćmy do źródła. Właściciele decydują się na pewne niestandardowe, w swoim przekonaniu działania, tylko wówczas, gdy są po ścianą lub oczekują wzrostu i poprawy wyników finansowych. Tylko tyle.

Po odarciu z sentymentów zostaje nam 3 mierniki, którymi warto się zajmować:

- jakość,

- produktywność,

- wydajność.

Lubię też Lead Time, bo pokazuje najgorszą Mudę/Marnotrawstwo -Nadprodukcję, która niszczy to co w procesie najważniejsze, czyli Przepływ.

Pominiemy jednak ten miernik, bo daje wnioski pośrednie.

Tak samo pominiemy Jakość – także jej wpływ na wynik jest pośredni (redukuje mierniki główne z powodu poprawiania i niszczenia przepływu). Jest to także jeden z powodów ułomności podejmowania decyzji na podstawie nawet dobrze liczonego OEE, bez uwzględniania danych bazowych.

Pozostają nam dwa mierniki, które uważam, że warto mierzyć na produkcji.

Jak liczyć mierniki produkcji?

Pisałem o tym wielokrotnie stąd obecnie odsyłam do artykułu „Produktywność to nie Wydajność?”, bo chyba najlepiej oddaje kontekst tego artykułu, lub zapraszam do kontaktu.

Artykuł miał być krótki, więc skupmy się na problemach z tymi miernikami.

1.Wydajność.

Wydajność to zmierzony w sztukach wynik uzyskiwany przez maszyny, stanowiska i wydziały w jednostce czasu.

Niekiedy menadżerowie mylą ją z Przerobem. Uważają, że dodając ludzi, maszyn lub nadgodzin poprawiają wydajność.

Błąd – nic nie poprawiają.

Co najwyżej ratują plan w procesie, którego nie rozumieją, jednocześnie podnosząc koszty wydziałowe i niszcząc plan oraz prawdziwą wydajność innych wyrobów i produktywność obszarów.

Wydajność pozwala nam określić wąskie gardła procesu (wiem, zaraz ktoś powie, że jest tylko jedno i teoretycznie ma racje, ale niekoniecznie J), zaprojektować go podporządkować procesowi zasoby.

Wydajność jest istotą Big Picture, podstawową jednostką definiującą przepływ.

To jej powinniśmy podporządkować wszystko.

Tu zaczyna się i kończy się cała Leanowa i turkusowa otoczka, gdyż to w takich organizacjach osiągamy rozwiązania, które z wydajności czynią wyzwanie, a nie zamieniają w tyranię wyzysku.

To właśnie „tym” podejściem różnimy się jako Leanowcy od tradycyjnych manadżerów.

2. Produktywność

Powiedzieć, że na wydajności świat się skończył byłoby wielkim niedopowiedzeniem.

Wydajności właściwie nie da się statystycznie pokazać w jednej cyferce.

Mało tego, nawet najwydajniejszy zespół bywa niesprawiedliwie oceniany przez menadżerów za „brak wydajności”.

Już samo określenie bywa wadliwe zastosowane, zaś diagnoza opiera się najczęściej na opinii po prostu wyssanej z palca, jeżeli nie uwzględnia Produktywności i przyczyn jej anomalii.

Kiedy tak się dzieje?

Otóż wtedy, gdy ludzie, którym powierzono zadania realizują je najlepiej jak umieją, a wszyscy naokoło z ich kierownikiem włącznie postanawiają im to utrudnić.

Nie ma nic bardziej nieefektywnego niż robić rzeczy, które nigdy nie powinny być zrobione.

Peter Drucker najlepiej opisał, to co potrafi dziać się na halach, w magazynach, biurach, projektach:

- przeciążanie stanowisk, szczególnie tych niezidentyfikowanych jako wąskie gardła,

- i budowanie stoków (także spraw i dokumentów),

- w których nikt nie potrafi odnaleźć priorytetów,

- ale wszyscy nawzajem dopingują się do szukania, odnajdywania, przestawiania, dostawiania kolejnych skrzynek, wózków i regałów,

- ostatecznie kończącego rzucaniem wszystkiego, żeby tylko zrobić to co najpilniejsze i wypchnąć ten bałagan,

- uruchamiając nadgodziny i kooperację

Byleby tylko zamknąć miesiąc!

Produktywność to kwintesencja 7 Muda.

Produktywność to miernik marketingowy wydziału/fabryki.

Mówi:

„Spójrzcie na Wydajność naszych pojedynczych wykonań-jesteśmy powyżej oczekiwań. I spójrzcie na Produktywność to zrozumiecie jak niszczycie efekty naszej pracy, bo nie potraficie zarządzać”.

To jedyna linia obrony. Miernik produkcji, wskaźnik weryfikacji tego jak działamy. Genialny w prostocie miernik tego gdzie byliśmy, jesteśmy i gdzie wydaje się, że zmierzamy.

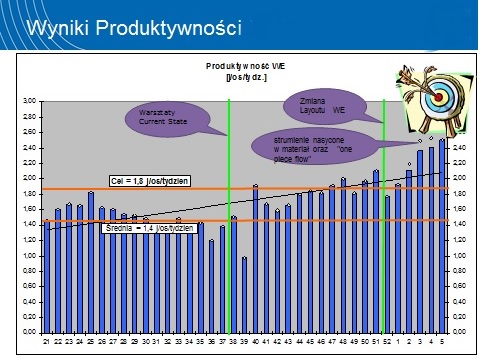

Jak prosto zmierzyć i pokazać te mierniki popatrzcie na screeny. Zarówno MESowy dashboard jak i ręcznie robiony wykres z Excela pobierają prosto z Gemba. To dlatego tam prowadzą wszystkie drogi.

Dostarczany przez nas FlowVision usprawnia zbieranie danych i wykona całą pracę analityczną z wykresami włącznie, ale bez świadomości własnego procesu będzie tylko niewykorzystanym narzędziem. Dlatego najpierw idź do Gemba.

Koniec.

Zachęcam do stosowania tych dwóch mierników wszędzie, gdziekolwiek pracujecie i cokolwiek robicie.

Są uniwersalne i proste w pomiarze, co nie oznacza, że zrobią się same.

Na pewno nie potrzeba wydawać na nie milionów i wdrażać kosmicznych systemów ERP wspieranych sztuczną inteligencją.

Zacznijmy od wykorzystania własnej inteligencji i ludzi, którzy z nami pracują.