Raportowanie zleceń i postępów produkcji

Raportowanie postępów produkcji

Raportowanie postępów produkcji powinno być łatwe, intuicyjne. Najlepiej w pełni automatyczne.

Są procesy gdzie jest to możliwe.

Niekoniecznie jednak jest to tanie, proste i szybkie we wdrożeniu. Niekoniecznie też sprawdzi się to poza ciągłymi liniami automatycznymi.

Dodatkowo-linie mogą działać w cyklach automatycznych dlatego, że kto inny wykonał komponenty na rozproszonych stanowiskach.

Jeśli więc Twoje procesy opierają się na licznych obrabiarkach, na cięciu, toczeniu, frezowaniu , gięciu, spawaniu, a później malowaniu, montażach, a może wcześniej demontażach wyrobów, to raczej nie połączysz tego w nieprzerwaną, automatyczną linię produkcyjną.

Twój materiał będzie przesuwany po hali na paletach i w pojemnikach w sposób bardziej lub mniej przerywany (patrz Planowanie w małej firmie).

Ty zaś będziesz wiedział mniej lub więcej na jakim etapie jest Twoja produkcja …o ile z kartką przebiegniesz się po hali.

Możesz także zaangażować w to pracowników i wesprzeć się oprogramowaniem do nadzoru produkcji na przykład takim jak FlowVision MES. Przykładowy wariant jak raportować produkcję możesz też zobaczyć w filmie (Jak nadzorować produkcję).

Metody raportowania i nadzoru produkcji w FlowVisionMES

Poniżej pokazujemy 4 metody raportowania postępów produkcji jakie stosujemy w FlowVision.

Łączy je to, że wymagają minimalnego udziału ludzi, wspierają ich i redukują prawdopodobieństwo pomyłek.

To ludzie jednak działają i komunikują. System ma to przyspieszyć i pomóc w unikaniu błędów.

1. Zlecenie z kodem kreskowym

Najbardziej typowe rozwiązanie.

Sprawdza się w nadzorze procesów obróbki, cięcia, toczenia, wykrawania, montażu, spawania, gdzie z różnych względów nie jest wskazane nasycenie stanowisk monitorami/stacjami roboczymi.

Obsługa:

- Wówczas poleasingowy komputer/ laptop z Win7,

- Na kilka stanowisk hali, zapewni 100% obsługi,

- Zlecenie zapewnia też identyfikowalność materiału i dodatkowe informacje o zadaniu (klient, datę, komentarze),

- Operator odczytuje kod zlecenia i operacji, jaką ma wykonać,

- Kod kreskowy praktycznie uniemożliwia pomyłkę a odczyt zajmuje kilka sekund,

- Pomiar co do zasady działa jak odcinkowy pomiar prędkości-wystarczy godzina startu i zakończenia,

- Raportowanie zakończenia pracy to dokładnie te same czynności uzupełnione o dodanie ilości sztuk dobrych i wadliwych.

System rejestruje czas pracy, wylicza wydajność, jakość, koszt operacyjny i produktywność wydziału/gniazd/osób.

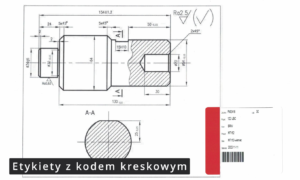

2. Rysunek z kodem kreskowym/paper less

Zlecenia papierowe mają jednak wadę – są papierowe.

Redukujemy ten mankament etykietą z kodem kreskowym i danymi zlecenia.

Mała etykieta zastępuje kartę Zlecenia produkcyjnego:

- zapewnia identyfikowalność produkcji w toku i dane zlecenia,

- ograniczając papier do jednej kartki z rysunkiem i taniej etykiety z rolki,

- upraszczając raportowanie zlecenia produkcyjnego do odczytu kodu kreskowego zlecenia i kodu operacji na stanowisku.

Tanie, elastyczne i szybkie we wdrożeniu.

3. Kod kreskowy na pojemniku / paper less

Chcesz mniej papieru?

Chcesz mniej papieru?

Kodem kreskowym można oznakować pojemniki, które na stałe będą rotować w procesach.

- Zlecenie przypisujesz do oznakowanej kodem, pustej skrzynki podczas pierwszej operacji,

- Dla systemu, każdy odczyt kodu skrzynki będzie równoznaczny z uruchomieniem zlecenia,

- Kod operacji na stanowisku wystarczy, aby system zaraportował start/koniec operacji.

- Operator podaje w ilość sztuk dobrych, wadliwych i może pobrać kolejną skrzynkę,

- Dane zlecenia, rysunek najlepiej pobierać wówczas z systemu (co oczywiście wymaga przygotowania), ale można go też dodać do skrzynki.

W module Nadzoru FlowVision, widzisz, statusy zleceń oczekujących i aktywnych, czasy planowane i rzeczywiste obróbki. Reszta to mierniki i statystyka.

4. Kod kreskowy znacznika palety / paper less

Czasami trzeba być jeszcze bardziej elastycznym lub materiał po prostu nie mieści się w skrzynce.

Pozostałe elementy procesu raportowania operacji produkcyjnych pozostają niezmienne:

- operator loguje się do FlowVision

- Zamiast kodu kreskowego na zleceniu lub skrzynce kod kreskowy zlecenia produkcyjnego można umieścić na stalowej blaszce, która popłynie wraz z paletą

5. Identyfikacja operatora w systemie /Karta RFID

Na koniec podpowiedź, w jaki sposób uniknąć błędów logowania się operatorów. Dla systemu „A.Zieliński” to nie to samo samo co „Andrzej Zieliński”. Za to długi identyfikator liczbowy łatwo pomylić. Rozwiązanie jest także proste i tanie:

- czytnik RFID (~40 zł)

- z kartami i brelokami RFID (dokładnie te same, co wy systemie RCP wejść/wyjść do firmy, co idealnie jest zintegrować z MES)

Jeśli chcesz zobaczyć jak działa cały proces raportowania produkcji krok po kroku, zajrzyj na nasz kanał youtube i obejrzyj Jak nadzorować produkcje.