Wydajność to nie wszystko

„Wydajność jest tym czego brakuje w naszej firmie.”

Ilu z nas słyszało, albo wręczy wypowiadało tą nieśmiertelną sentencję?

A skąd wiemy, że właśnie wydajności brakuje w procesach naszej organizacji?

Najczęściej menadżerowie zaczynają dostrzegać problemy z wydajnością w dwóch przypadkach:

- Powtarzających się, permanentnych opóźnieniach dostaw (czyli przy fatalnym OTD gdyby był mierzony),

- Traconej lub utraconej płynności finansowej (na etapie, gdy zwolnienia zespołu produkcyjnego jeszcze nie są rozważane).

Niezależnie od rzeczywistych przyczyn problemów, ewidentnym symptomem jest brak przepływu. Produkty ewidentnie utykają w procesach.

Często w ogóle ich nie widać. Tracona płynność pogarsza sytuację z dostawami materiału i narzędzi, więc materiału nie ma lub nie ma go czym obrobić, wiec czeka w kolejce.

Powoduje to jeszcze jeden, ciekawy w tej sytuacji , kosztowny symptom:

- Wzrost ilości nadgodzin.

Nadgodziny pojawiają się wraz ze spływającym nierównomiernie materiałem i półproduktami oraz opóźnieniami dostaw dla kluczowych, a z czasem już i coraz mniej kluczowych klientów. Zamówienia, które ciągle firma ma trzeba przecież obrobić, a tymczasem „mamy słabą wydajność”.

Opisuję sytuację skrajną, ale firmy dochodzą do niej długo i często niezauważalnie. Tymczasem to, do czego może doprowadzić „problem z wydajnością”, jest bardzo ciekawy z punktu widzenia Lean.

„Brak wydajności” produkcji wywołuje bowiem pojawienie się praktycznie wszystkich marnotrawstw procesów (MUDA) jednocześnie:

- Nadprodukcja – wiedząc o swojej „niskiej wydajności” produkuje się choćby półprodukty na „za kilka miesięcy” lub w ogóle bez zamówienia, ponieważ „później zaoszczędzi się czas”

- Zapasy – zapasy półproduktów i niesprzedanej produkcji powstają w konsekwencji pierwszej Mudy

- Braki oraz ich naprawa – leżące wszędzie półwyroby, na różnych etapach to logistyczny koszmar, więc o uszkodzenia i pomyłki nietrudno, ilość wad więc rośnie

- Zbędny Ruch – tego paradoksalnie może być najmniej, pracownicy robią swoje, czasem tylko rozpoczynając „szukanie wszystkiego”, nie jest to jednak klasyczny przejaw tego marnotrawstw,

- Zbędne przetwarzanie, czyli muda niewłaściwej technologii – W krytycznych etapach, gdy brak narzędzi, wstępu na właściwą maszynę z powodu potrzeb opóźnionego klienta i naszych napraw, obróbkę trzeba przeprowadzić niezależnie od kosztów i miejsca realizacji.

- Oczekiwanie – przy przeciążeniach i niedociążeniach stanowisk o planowaniu nie ma już mowy. Przepływ miejscami musi ustawać, a produktywność maszyn i ludzi jest tracona bezpowrotnie.

- Transport – to obszar wielkiej pracy; w takich warunkach przerzucanie miedzy stanowiskami, kooperacją i dostawcami to ostatnia deska ratunku.

Na tym etapie, za problemy obarcza się dodatkowo Planowanie. Mają przecież swoje ERP, ale nikt nie realizuje planów. Jest często gorzej i plany nawet nie zdążą zobaczyć produkcji gdy już są zmieniane. Nie ma to jednak znaczenia, gdy operatorzy i tak produkują to i z tego co akurat jest. Albo to co w tym bałaganie jest im po prostu wygodniej.

Oczywiście, w powszechnej opinii, to wszystkie problemy są i tak właśnie operatorów i kierownika produkcji winą, z powodu „niskiej wydajności” produkcji.

Czym jednak jest wydajność?

Wzór na wydajność wydaje się prosty:

Wydajność = [ Σ sztuk wykonanych w operacji/ Σ czasu poświęconego na operację ] [szt/h]

(dla uproszczenia Planowania często odwracany na [min/szt]).

Utrudnieniem jest to, że wydajność jest inna dla każdej z operacji i inna dla każdego detalu. Dodatkowo sprawę utrudniają przezbrojenia, które także są specyficznym elementem wydajności procesu.

Na szczęście tak naprawdę nie potrzeba „wysokiej” wydajności.

Potrzebujemy jednak wiedzy o tym ile wynosi wydajność dla każdego z naszych produktów, albo przynajmniej szacunkowa jej wartość.

W tym miejscu wracamy do początku artykułu i pytania, które zadaliśmy, ale które należy rozwinąć:

- Skąd wiemy, że brakuje nam wydajności?

- Ile wynosi obecnie wydajność produkcji detali w naszych procesach?

To pytania kluczowe dla:

- Planowania – bo pozwolą zaplanować „pojemność produkcji”. Pozwolą prognozować ile mamy mocy przerobowych a ile produkcji chcemy „wcisnąć” w te moce, żeby zdążyć na czas (OTD)

- Controlingu/Kosztorysantów – aby oszacować rentowność zamówienia,

- Kierownictwa Produkcji – aby określić obciążenie gniazd, nadzorować postęp, oceniać pracowników i ich potrzeby szkoleniowe, weryfikować Plan i Kosztorys

- Doskonalenia – aby szukać wąskich gardeł i poziomować produkcję (Yamazumi).

Jak w znanych nam firmach mierzy się wydajność i jak ją raportuje?

Bywa różnie, ale najlepszym rozwiązaniem jest sprawnie działający system MES. Oczywiście, można inaczej. Mądrze zorganizowane tablice, zarządzanie wąskim gardłem, kanban, lub po prostu excel i wszystko inne po trochu.

Jednak MES nie tylko pozwala na automatyczne wyznaczenie wydajności. Dodatkowo jest elementem niezbędnym dla sensu instalacji jakiegokolwiek systemu ERP na produkcji, a ten miewa coraz więcej firm,

Nasz FlowVision ale i większość innych MESów może funkcjonować samodzielnie. ERP, pomimo swoich kosztów, nie dostarczy żadnych ostrzeżeń o problemach zanim będzie za późno, bo bez MESa po prostu o nich nie wie.

Co nam da rozsądnie zaprojektowany MES?

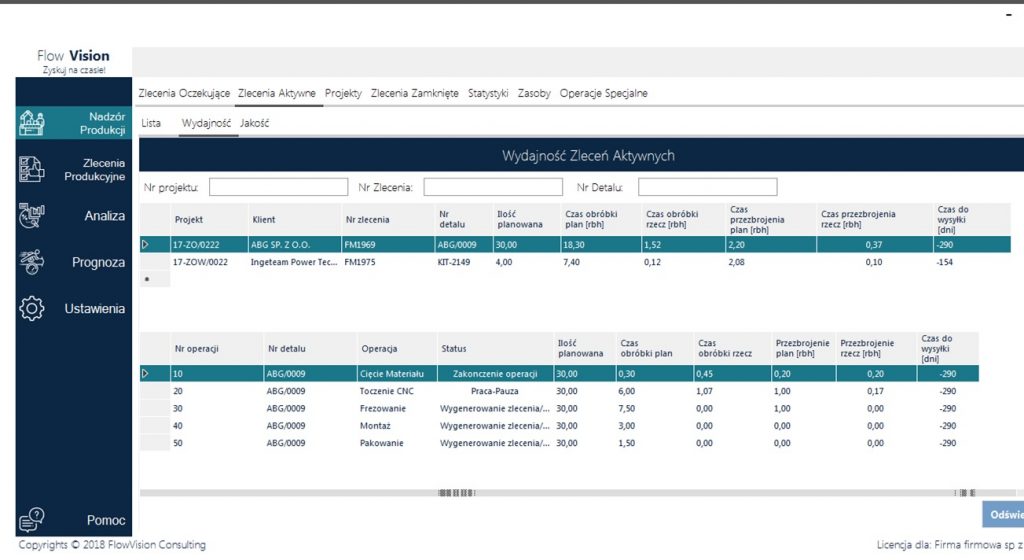

1. Porówna zakładaną wydajność, wg. której dokonano wycen, z rzeczywiście osiągniętą – to pozwoli na reakcję technologów i planistów oraz dostarczenie statusów i danych do naszych drogich ERP.

2. Będzie na bieżąco pokazywał nadchodzące terminy/opóźnienia w każdym zleceniu – wskazując kierownikowi produkcji priorytety, zanim problemy „wypadną z szafy”.

3. Policzy obciążenie zasobów (maszyn i ludzi) – prognozując ich przeciążenia lub nadwyżkę mocy.

4. Wskaże i podliczy skalę przestoje maszyn i ludzi – wyznaczając produktywność i OEE.

5. Obiektywnie wyliczy wkład pracy każdego z pracowników – co da nam szansę na ich docenienie lub wsparcie w problemach, których sami nie rozwiążą.

6. Wyliczy rzeczywiste koszty produkcji-informując nas o stracie, zanim zrobi to księgowa.

7. Historycznie wyznaczy także mierniki (KPI), które będą bazą do doskonalenia naszego procesu.